在第四次工业革命的浪潮中,以智能制造为核心的“智能工厂”已成为全球制造业转型升级的必然方向。智能工厂并非简单的自动化升级,而是深度融合人工智能(AI)、物联网(IoT)、大数据、云计算等新一代信息技术,实现生产过程的全面感知、实时分析、自主决策与精准执行。其核心目标在于提升生产效率、优化产品质量、降低运营成本,并最终实现大规模个性化定制。在这一宏大蓝图中,人工智能基础软件开发扮演着至关重要的“大脑”与“神经”角色,是智能工厂从愿景走向现实的技术基石。

一、智能工厂建设的核心规划蓝图

智能工厂的建设是一项系统性工程,需遵循顶层设计、分步实施、持续优化的原则。其规划通常包含以下关键层面:

- 顶层战略与目标设定:明确智能工厂建设的商业目标,如提升OEE(整体设备效率)、缩短交付周期、实现零库存生产或满足柔性制造需求。这决定了后续技术路径与投资重点。

- 数字化基础设施部署:这是智能工厂的“躯干”。包括:

- 工业物联网(IIoT)平台:部署传感器、RFID、智能网关等,实现设备、物料、产品、环境的全要素连接与数据采集。

- 网络与通信系统:建设高可靠、低时延的工业网络(如5G、TSN),确保海量数据实时、稳定传输。

- 数据中台与云计算:构建统一的数据湖或数据中台,对多源异构数据进行汇聚、治理与存储,为上层应用提供“燃料”。

- 智能化应用场景落地:这是智能工厂的“能力”体现。基于AI技术,聚焦核心痛点:

- 智能生产调度:利用AI算法进行动态排产,响应订单变化与设备状态。

- 预测性维护:通过机器学习分析设备运行数据,提前预警故障,减少非计划停机。

- 视觉质量检测:运用计算机视觉替代人眼,实现7x24小时高精度、高一致性的产品缺陷检测。

- 工艺参数优化:通过深度学习模型,寻找最优工艺参数组合,提升良品率与能耗效率。

- AGV/机器人协同:实现物料自动配送与柔性装配。

- 组织与人才转型:同步推进组织结构调整、流程再造与员工技能重塑,培养既懂工艺又懂数据的复合型人才。

二、人工智能基础软件:智能工厂的“智慧引擎”

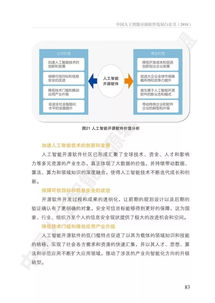

上述智能化场景的实现,高度依赖于强大、灵活、可靠的人工智能基础软件。这类软件构成了AI开发、部署与运行的完整技术栈,主要包括:

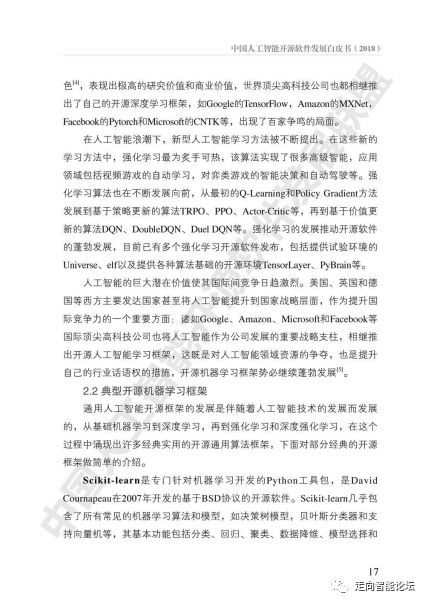

- AI开发框架与平台:如TensorFlow、PyTorch、PaddlePaddle等,提供了构建和训练机器学习模型的核心工具库,降低了AI开发的技术门槛。在工业场景中,常需针对小样本、非平衡数据等问题进行框架的定制化扩展。

- 模型管理与服务(MLOps)平台:这是将AI模型从实验室推向生产线的关键。它负责模型的版本管理、自动化训练与评估、一键部署、在线监控与迭代更新,确保模型在复杂工业环境中的持续稳定与性能。

- 边缘AI推理软件:为满足实时性要求与数据安全,许多AI推理需要在工厂现场的边缘设备(如工控机、智能相机)上完成。相关的轻量化推理引擎(如TensorRT、OpenVINO)和容器化管理软件至关重要。

- 行业算法模型库与低代码工具:针对工业视觉、预测分析、语音交互等常见场景,预置经过优化的算法模型和可视化开发工具,能极大加速工程师的落地应用速度,实现“AI民主化”。

三、融合实践:典型案例剖析

以国内某知名家电制造企业的智能工厂为例,看二者如何协同:

- 规划目标:解决空调外观检测依赖人工、标准不一、效率低的痛点,并实现生产能耗的动态优化。

- 实施路径:

- 基础设施:在产线关键点位部署工业相机与传感器网络,通过5G专网将图像与能耗数据实时回传至云端数据中台。

- AI软件开发与应用:

- 视觉检测:使用PyTorch框架,基于迁移学习技术,利用少量已标注的缺陷样本,训练出高精度的表面划痕、装配瑕疵检测模型。通过MLOps平台管理模型生命周期,并部署至边缘服务器进行实时推理,结果直接反馈给机械臂进行分拣。

- 能耗优化:采集历史生产数据(订单、设备负载、环境温湿度)与能耗数据,利用开源机器学习库构建预测模型,动态调整空压机、空调系统等公辅设备的运行策略,实现节能。

- 成效:外观检测效率提升80%,漏检率降低至0.1%以下,整体生产能耗下降约15%,并形成了可复用的AI视觉与能效优化模型资产。

结论:智能工厂的规划是“蓝图”,人工智能基础软件是绘制蓝图的“笔”与实现功能的“魂”。未来的竞争,不仅是硬件与自动化的竞争,更是工业知识与AI软件化能力的竞争。企业需以业务价值为导向,在夯实数字化基础的积极布局和自主掌控AI基础软件能力,方能在这场深刻的制造变革中构建起持久的核心竞争力。